کمپرسورها

کمپرسور یک دستگاه مکانیکی است که با کاهش حجم گاز ، فشار آن را افزایش می دهد. کمپرسور هوا نوع خاصی از کمپرسور گاز است.

کمپرسورها شبیه به پمپ ها هستند: هر دو فشار روی سیال را افزایش می دهند و هر دو می توانند سیال را از طریق لوله منتقل کنند. از آنجا که گازها قابل تراکم هستند ، کمپرسور حجم گاز را نیز کاهش می دهد. مایعات نسبتاً غیر قابل تراکم هستند. در حالی که برخی از آنها می توانند فشرده شوند ، عمل اصلی پمپ فشار و انتقال مایعات است.

بسیاری از کمپرسورها را می توان مرحله بندی کرد ، یعنی سیال چندین بار در مراحل یا مراحل فشرده می شود تا فشار تخلیه افزایش یابد. اغلب ، مرحله دوم از نظر فیزیکی کوچکتر از مرحله اولیه است ، تا گاز فشرده شده را بدون کاهش فشار در خود جای دهد. هر مرحله گاز را بیشتر فشرده می کند و فشار و دمای آن را افزایش می دهد (اگر از خنک کننده بین مراحل استفاده نشود).

به عبارت دیگر کمپرسور دستگاهی است که با کاهش حجم ماده ، فشار یک ماده (معمولاً گاز) را افزایش می دهد.

کمپرسورها در بسیاری از کاربردها مورد استفاده قرار می گیرند ، که بیشتر آنها شامل افزایش فشار داخل یک ظرف ذخیره گاز است ، مانند:

- فشرده سازی گازها در پالایشگاه های نفت و کارخانه های شیمیایی

- ذخیره گاز در سیلندرهای فشار قوی

- فشار کابین در هواپیما

- ذخیره سازی هوا برای فعالیتهای زیر آب

- پر کردن لاستیک

سایر برنامه ها شامل موارد زیر است ، اما به آنها محدود نمی شود:

- تبرید و تهویه مطبوع

- عملکرد وسایل نقلیه ریلی

- توربین های گازی

- تغذیه ابزارهای پنوماتیک

- انتقال خط لوله گاز طبیعی

قوانین و انواع کمپرسور:

قوانین ترمودینامیکی تعیین می کند که چگونه کمپرسورها قادر به فشرده سازی گازها هستند. خواص گازها کم و بیش از قانون گاز ایده آل پیروی می کند که شامل فشار (P) ، حجم (V) ، مقدار گاز در مول (N) و دما (T) با ضریب R به نام ثابت گاز جهانی است. با انحراف در رفتار گاز ، ضریب تراکم پذیری z به معادله اضافه می شود تا بدست آید:

PV = zNRT

به بیان ساده ، با کاهش حجم گاز ، فشار به طور نسبی افزایش می یابد تا معادله قانون گاز ایده آل برابر شود.

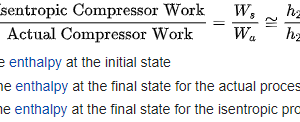

فشرده سازی ایده آل در شرایط ایزنتروپیک رخ می دهد ، به این معنی که این فرآیند هم برگشت پذیر است و هم آدیاباتیک. می توان کارآیی ایده آل یک فرآیند را ایزنتروپیک فرض کرد ، که به شما امکان می دهد کارایی کمپرسور را ارزیابی کنید. کارآیی ایزنتروپیک یک کمپرسور خاص ، نسبت کار انجام شده توسط کمپرسور ایزنتروپیک به کمپرسور واقعی است.

انواع مختلفی از کمپرسورها وجود دارد. کمپرسورهای جابجایی مثبت ، که از نیروی فیزیکی برای جابجایی گاز به حجم های کمتر استفاده می کنند ، عبارتند از:

- کمپرسورهای دیافراگمی

- کمپرسورهای پیستونی مایع یونی

- کمپرسورهای پیستونی

- کمپرسورهای پیستونی نورد

- کمپرسورهای روتاری اسکرو

- کمپرسورهای چرخشی

- کمپرسورهای اسکرول

از سوی دیگر ، کمپرسورهای پویا از یک جریان پیوسته برای عبور گاز از طریق یک عنصر برای ایجاد فشار بیشتر استفاده می کنند و شامل موارد زیر است:

- کمپرسورهای حباب هوا

- کمپرسورهای جریان محوری

- کمپرسورهای گریز از مرکز

- کمپرسورهای مورب/جریان مختلط

- بسته به رابطه محل کمپرسور و بخار فشرده ، کمپرسورهای یخچال ها به صورت هرمتیک ، باز یا نیمه هرمتیک طبقه بندی می شوند.

صنعت نفت و گاز نیز از کمپرسور استفاده می کند و مجموعه ای از انواع کمپرسورهای خاص خود را دارد:

- کمپرسورهای تقویت کننده

- کمپرسورهای Casinghead

- کمپرسورهای گاز فلش

- کمپرسورهای بالابر گاز

- کمپرسورهای تزریق مجدد

- کمپرسورهای بازیابی بخار

جابجایی مثبت:

کمپرسور جابجایی مثبت سیستمی است که با جابجایی اتصال مکانیکی هوا را کاهش می دهد و حجم را کاهش می دهد (از آنجا که کاهش حجم به دلیل پیستون در ترمودینامیک به عنوان جابجایی مثبت پیستون در نظر گرفته می شود).

به عبارت دیگر ، یک کمپرسور جابجایی مثبت آن است که با کشیدن حجم گسسته گاز از ورودی آن و سپس مجبور کردن آن گاز از طریق خروجی کمپرسور عمل می کند. افزایش فشار گاز ، حداقل تا حدی ناشی از پمپاژ کمپرسور با سرعت جریان جرمی است که با فشار و چگالی کمتر ورودی نمی تواند از خروجی عبور کند.

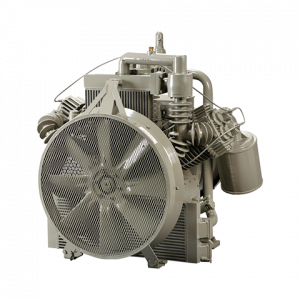

کمپرسور های رفت و برگشتی:

کمپرسورهای رفت و برگشتی از پیستون هایی استفاده می کنند که توسط میل لنگ حرکت می کنند. آنها می توانند ثابت یا قابل حمل ، تک یا چند مرحله ای باشند و می توانند توسط موتورهای الکتریکی یا موتورهای احتراق داخلی رانده شوند.کمپرسورهای کوچک رفت و برگشتی از ۵ تا ۳۰ اسب بخار (hp) معمولاً در کاربردهای خودرو دیده می شوند و معمولاً برای کارهای متناوب هستند. کمپرسورهای رفت و برگشتی با قدرت بیش از ۱۰۰۰ اسب بخار (۷۵۰ کیلو وات) معمولاً در کاربردهای بزرگ صنعتی و نفتی یافت می شوند. فشارهای تخلیه می توانند از فشار کم تا فشار بسیار بالا (> 18000 psi یا ۱۸۰ مگاپاسکال) متغیر باشند. در برخی از کاربردها ، مانند فشرده سازی هوا ، کمپرسورهای دو مرحله ای چند مرحله ای کارآمدترین کمپرسورهای موجود هستند و معمولاً بزرگتر و گرانتر از واحدهای دوار قابل مقایسه هستند.یک نوع دیگر از کمپرسورهای رفت و برگشتی که معمولاً در سیستم های تهویه مطبوع کابین خودرو استفاده می شود ، [نیاز به ذکر منبع] کمپرسور ورق یا تکان دهنده است که از پیستون هایی استفاده می کند که توسط یک بشقاب سوار بر روی یک محور نصب شده اند (به پمپ پیستونی محوری مراجعه کنید).

کمپرسورهای خانگی:

کارگاه خانگی و کمپرسورهای کوچکتر محل کار معمولاً کمپرسورهای رفت و برگشتی ۱½ اسب بخار یا کمتر با مخزن گیرنده متصل هستند.

کمپرسور خطی:

یک کمپرسور رفت و برگشتی است که پیستون روتور یک موتور خطی است.

این نوع کمپرسور می تواند طیف وسیعی از گازها از جمله مبرد ، هیدروژن و گاز طبیعی را فشرده کند. به همین دلیل ، در طیف گسترده ای از برنامه های کاربردی در صنایع مختلف استفاده می شود و می تواند در طیف وسیعی از ظرفیت ها ، با اندازه های مختلف ، تعداد سیلندرها و تخلیه سیلندر طراحی شود. با این حال ، به دلیل حجم های ترخیص ، مقاومت در برابر دریچه های تخلیه و مکش ، متحمل ضررهای بیشتری می شود ، وزن بیشتری دارد ، به دلیل داشتن تعداد زیادی قطعات متحرک ، نگهداری آن دشوار است و دارای ارتعاش ذاتی است.

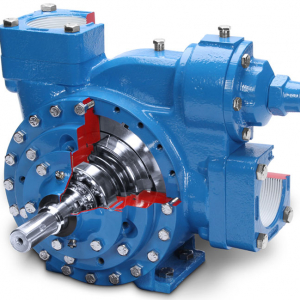

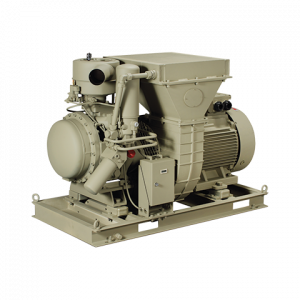

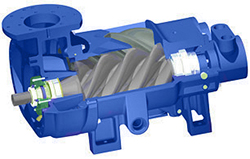

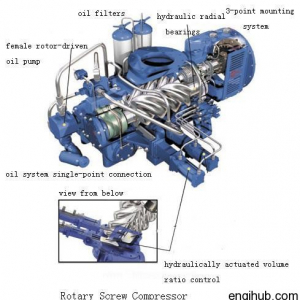

کمپرسورهای اسکرو روتاری:

کمپرسورهای اسکرو روتاری از دو پیچ مارپیچ با جابجایی مثبت چرخشی استفاده می کنند تا گاز را وارد فضای کوچکتر کنند.اینها معمولاً برای کار مداوم در برنامه های تجاری و صنعتی استفاده می شوند و ممکن است ثابت یا قابل حمل باشند. کاربرد آنها می تواند از ۳ اسب بخار (۲٫۲ کیلو وات) تا بیش از ۱۲۰۰ اسب بخار (۸۹۰ کیلو وات) و از فشار کم تا فشار متوسط متوسط (> 1200 psi یا ۸٫۳ مگاپاسکال) باشد.

طبقه بندی کمپرسورهای اسکرو دوار بر اساس مراحل ، روشهای خنک کننده و انواع درایو در بین دیگر متفاوت است.کمپرسورهای روتاری اسکرو به صورت تجاری در نوع Oil Flooded ، Water Flooded و Dry تولید می شوند. کارایی کمپرسورهای دوار بستگی به خشک کن هوا دارد ، [روشن شدن مورد نیاز است] و انتخاب خشک کن هوا همیشه ۱٫۵ برابر تحویل حجمی کمپرسور است.

طرح هایی با یک پیچ یا سه پیچ به جای دو وجود دارد.

کمپرسورهای اسکرو دارای اجزای متحرک کمتری هستند ، ظرفیت بیشتری دارند ، ارتعاش و افزایش کمتری دارند ، می توانند با سرعت متغیر کار کنند و معمولاً بازده بالاتری دارند. اندازه های کوچک یا سرعتهای کم روتور به دلیل نشتی های ذاتی ناشی از فاصله بین حفره های فشاری یا پیچ ها و محفظه کمپرسور عملی نیست. [۵] آنها برای جلوگیری از تلفات زیاد نشتی به تحمل ماشینکاری خوب بستگی دارند و در صورت عملکرد نادرست یا سرویس نامناسب مستعد آسیب هستند.

کمپرسورهای چرخشی:

شامل یک روتور با تعدادی پره در شکاف های شعاعی در روتور می باشد. روتور به صورت افست در یک محفظه بزرگتر که به شکل دایره یا پیچیده تر است نصب شده است. با چرخاندن روتور ، تیغه ها به داخل و خارج از شکاف ها می لغزند و با دیواره بیرونی محفظه تماس دارند.بنابراین ، یک سری حجم افزایش و کاهش توسط تیغه های چرخان ایجاد می شود. کمپرسورهای روتاری وان دارای کمپرسورهای پیستونی یکی از قدیمی ترین فناوری های کمپرسور هستند.

با اتصالات پورت مناسب ، دستگاهها ممکن است کمپرسور یا پمپ خلاء باشند. آنها می توانند ثابت یا قابل حمل باشند ، می توانند تک مرحله ای یا چند مرحله ای باشند و می توانند توسط موتورهای الکتریکی یا موتورهای احتراق داخلی هدایت شوند. ماشینهای پره خشک در فشارهای نسبتاً کم (به عنوان مثال ، ۲ بار یا ۲۰۰ کیلو پاسکال یا ۲۹ psi) برای جابجایی مواد عمده استفاده می شوند ، در حالی که ماشینهای تزریق شده روغن دارای بازده حجمی لازم برای دستیابی به فشارهای تا حدود ۱۳ بار (۱۳۰۰ کیلو پاسکال ؛ ۱۹۰ psi) هستند. در یک مرحله واحد یک کمپرسور پره دوار برای موتورهای برقی مناسب است و نسبت به کمپرسور پیستونی معادل بی سر و صدا تر است.کمپرسورهای پره دوار می توانند بازده مکانیکی حدود ۹۰ درصد داشته باشند.

پیستون رولینگ:

پیستون رولینگ در کمپرسور پیستونی نورد ، بخشی از پارتیشن بین پره و روتور را بازی می کند. پیستون نورد گاز را به یک پره ثابت فشار می دهد.

۲ عدد از این کمپرسورها را می توان برای افزایش ظرفیت و کاهش ارتعاش و سر و صدا بر روی یک شفت نصب کرد. طرحی بدون فنر به عنوان کمپرسور چرخشی شناخته می شود.

در تبرید و تهویه مطبوع ، این نوع از کمپرسورها به عنوان کمپرسور دوار نیز شناخته می شوند و کمپرسورهای اسکرو پیچشی به عنوان کمپرسورهای اسکرو نیز شناخته می شوند.

به دلیل تلفات کمتر از حجم ترخیص بین پیستون و پوشش کمپرسور ، ۴۰ تا ۵۰ درصد کوچکتر و سبک تر برای ظرفیت معین (که هنگام استفاده در محصول می تواند بر هزینه مواد و حمل و نقل تأثیر بگذارد) ، کارایی بالاتری نسبت به کمپرسورهای رفت و برگشتی ارائه می دهد. ، لرزش کمتری ایجاد می کند ، اجزای کمتری دارد و نسبت به کمپرسور رفت و برگشتی قابل اطمینان تر است. اما ساختار آن ظرفیتهای بیش از ۵ تن برودتی را مجاز نمی داند ، نسبت به سایر انواع کمپرسورها از قابلیت اطمینان کمتری برخوردار است و به دلیل تلفات ناشی از حجم ترخیص کارایی کمتری نسبت به سایر انواع کمپرسورها دارد.

کمپرسور اسکرول:

یک کمپرسور اسکرول، که به پمپ اسکرول و پمپ خلاء اسکرول نیز معروف است ، از دو پره مارپیچ مانند ورقه ورقه شده برای پمپاژ یا فشرده سازی مایعات مانند مایعات و گازها استفاده می کند. هندسه پره ممکن است دارای پیچ های پیچیده ، مارپیچ یا ترکیبی باشد.آنها در مقایسه با انواع دیگر کمپرسورها در محدوده حجم کمتر ، هموارتر ، بی سر و صدا و قابل اطمینان عمل می کنند.

اغلب ، یکی از طومارها ثابت است ، در حالی که دیگری به صورت غیر عادی و بدون چرخش به دور خود می چرخد و بدین ترتیب جیب های مایع را بین کتیبه ها به دام می اندازد و پمپ می کند یا فشرده می کند.

این کمپرسورها به دلیل حداقل حجم فاصله بین طومار ثابت و طومار در مدار ، دارای بازده حجمی بسیار بالایی هستند.

این کمپرسورها در تهویه مطبوع و تبرید به طور گسترده ای مورد استفاده قرار می گیرند زیرا سبک تر ، کوچکتر و قطعات متحرک کمتری نسبت به کمپرسورهای رفت و برگشتی دارند و از قابلیت اطمینان بالاتری نیز برخوردارند. گرچه گرانتر هستند ، بنابراین خنک کننده های پلتیر یا کمپرسورهای دوار و رفت و برگشتی ممکن است در برنامه هایی استفاده شوند که هزینه آنها مهمترین یا یکی از مهمترین عواملی است که هنگام طراحی سیستم تبرید یا تهویه مطبوع باید در نظر گرفته شود.

این نوع کمپرسور در اوایل دهه ۱۹۹۰ به عنوان سوپرشارژر در موتورهای فولکس واگن G60 و G40 استفاده می شد.

در مقایسه با کمپرسورهای پیستونی رفت و برگشتی ، کمپرسورهای اسکرول از قطعات کمتری برخوردارند و از ساختار ساده تری برخوردارند ، از آنجایی که حجم بازشو و دریچه ای ندارند ، دارای نوسانات کمتری هستند و ارتعاش چندانی ندارند. اما در مقایسه با کمپرسورهای اسکرول و گریز از مرکز ، کمپرسورهای اسکرول دارای راندمان پایین و ظرفیت های کوچکتر هستند.

کمپرسور دیافراگمی:

کمپرسور دیافراگمی (همچنین به عنوان کمپرسور غشایی شناخته می شود) یک نوع از کمپرسورهای رفت و برگشتی معمولی است. فشرده سازی گاز با حرکت یک غشای انعطاف پذیر به جای یک عنصر ورودی رخ می دهد. حرکت رفت و برگشت غشاء توسط میله و مکانیزم میل لنگ انجام می شود. فقط ممبران و جعبه کمپرسور با گاز فشرده شده در تماس هستند.

میزان خم شدن و مواد تشکیل دهنده دیافراگم بر عمر نگهداری تجهیزات تأثیر می گذارد. به طور کلی دیافراگم های فلزی سفت ممکن است فقط چند سانتیمتر مکعب حجم را جابجا کنند زیرا فلز نمی تواند تا حد زیادی خم شدن را بدون ترک خوردگی تحمل کند ، اما سفتی دیافراگم فلزی به آن اجازه می دهد تا در فشارهای بالا پمپاژ کند. دیافراگم های لاستیکی یا سیلیکونی قادر به تحمل ضربه های پمپاژ عمیق با خم شدن بسیار زیاد هستند ، اما استحکام کم آنها استفاده از آنها را برای کاربردهای کم فشار محدود می کند و در صورت بروز شکنندگی پلاستیک باید جایگزین شوند.

کمپرسورهای دیافراگمی برای هیدروژن و گاز طبیعی فشرده (CNG) و همچنین در تعدادی دیگر از کاربردها استفاده می شود.

کمپرسور دیافراگمی سه مرحله ای را نشان می دهد که برای فشرده سازی گاز هیدروژن تا ۶۰۰۰ psi (41 مگاپاسکال) برای استفاده در نمونه اولیه ایستگاه سوخت رسانی هیدروژن فشرده و گاز طبیعی فشرده (CNG) که در مرکز شهر فینیکس ، آریزونا ساخته شده است توسط آریزونا عمومی استفاده می شود. شرکت خدمات (شرکت خدمات برق). برای فشرده سازی گاز طبیعی از کمپرسورهای رفت و برگشتی استفاده شد. کمپرسور گاز طبیعی رفت و برگشتی توسط سرتکو توسعه داده شد.

نمونه اولیه ایستگاه سوخت رسانی جایگزین با رعایت تمام قوانین ایمنی ، محیطی و ساختمان در فینیکس ساخته شد تا نشان دهد که چنین ایستگاه های سوخت رسانی می تواند در مناطق شهری ساخته شود.

کمپرسور حباب هوا:

همچنین به عنوان trompe شناخته می شود. مخلوطی از هوا و آب تولید شده از طریق تلاطم مجاز است در یک اتاق زیرزمینی قرار گیرد که هوا از آب جدا می شود. وزن آب در حال سقوط هوا را در قسمت بالای محفظه فشرده می کند. خروجی غوطه ور از محفظه اجازه می دهد تا آب در ارتفاع کمتری از سطح ورودی به سطح برسد. خروجی در سقف محفظه هوای فشرده را به سطح تأمین می کند. تأسیساتی بر این اصل در رودخانه مونترال در Ragged Shutes در نزدیکی کبالت ، انتاریو در سال ۱۹۱۰ ساخته شد و ۵۰۰۰ اسب بخار نیرو برای معادن مجاور تأمین می کرد..

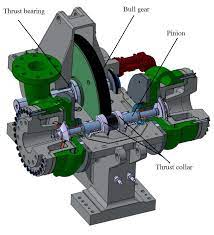

کمپرسور گریز از مرکز:

کمپرسورهای گریز از مرکز از یک دیسک یا پروانه چرخان در یک محفظه شکل استفاده می کنند تا گاز را به لبه پروانه وادار کرده و سرعت گاز را افزایش دهند. بخش پخش کننده (مجرای واگرا) انرژی سرعت را به انرژی فشار تبدیل می کند. آنها عمدتا برای خدمات مداوم و ثابت در صنایعی مانند پالایشگاه های نفت ، کارخانه های شیمیایی و پتروشیمی و کارخانه های پردازش گاز طبیعی استفاده می شوند.کاربرد آنها می تواند از ۱۰۰ اسب بخار (۷۵ کیلووات) تا هزاران اسب بخار باشد. با مرحله بندی چندگانه ، آنها می توانند فشارهای خروجی بالای بیش از ۱۰۰۰ psi (6.9 مگاپاسکال) را به دست آورند.

این نوع کمپرسور به همراه کمپرسورهای اسکرو در سیستم های تبرید بزرگ و تهویه مطبوع بطور گسترده مورد استفاده قرار می گیرد. کمپرسورهای گریز از مرکز بلبرینگ مغناطیسی (با حرکت مغناطیسی) و حامل هوا وجود دارد.

در بسیاری از عملیات بزرگ تولید برف (مانند پیست های اسکی) از این نوع کمپرسور استفاده می شود. آنها همچنین در موتورهای احتراق داخلی به عنوان سوپرشارژر و توربوشارژر استفاده می شوند. کمپرسورهای گریز از مرکز در موتورهای توربین گازی کوچک یا به عنوان آخرین مرحله فشرده سازی توربین های گازی متوسط استفاده می شوند.

کمپرسورهای گریز از مرکز بزرگترین کمپرسورهای موجود هستند ، در زیر بارهای جزئی بازده بالاتری را ارائه می دهند ، هنگام استفاده از یاتاقانهای هوا یا مغناطیسی ممکن است عاری از روغن باشد که ضریب انتقال حرارت را در اواپراتورها و کندانسورها افزایش می دهد ، تا ۹۰ درصد کمتر وزن دارد و ۵۰ درصد فضای کمتری را اشغال می کند. کمپرسورهای رفت و برگشتی ، قابل اطمینان هستند و هزینه نگهداری آنها کمتر است زیرا قطعات کمتری در معرض سایش قرار می گیرند و فقط حداقل ارتعاش را ایجاد می کنند. اما ، هزینه اولیه آنها بیشتر است ، نیاز به ماشینکاری بسیار دقیق CNC دارد ، پروانه باید با سرعت زیاد بچرخد و کمپرسورهای کوچک را غیر عملی می کند و احتمال افزایش بیشتر می شود.افزایش جریان معکوس جریان گاز است ، به این معنی که گاز از تخلیه به طرف مکش می رود ، که می تواند آسیب جدی به ویژه در یاتاقان های کمپرسور و محور محرک آن وارد کند. این ناشی از فشاری در سمت تخلیه است که بیشتر از فشار خروجی کمپرسور است. این می تواند باعث شود که گازها بین کمپرسور و هر چیزی که به خط تخلیه آن متصل است به جلو و عقب جریان پیدا کند و باعث ایجاد نوسان شود.

کمپرسورهای مورب:

کمپرسورهای مورب یا جریان مختلط مشابه کمپرسورهای گریز از مرکز هستند ، اما در خروجی از روتور دارای جزء سرعت شعاعی و محوری هستند. دیفیوزر اغلب برای تبدیل جریان مورب به جهت محوری و نه شعاعی استفاده می شود.در مقایسه با کمپرسور گریز از مرکز معمولی (با نسبت فشار مرحله یکسان) ، مقدار سرعت کمپرسور جریان مخلوط ۱٫۵ برابر بیشتر است.

کمپرسورهای محوری:

کمپرسورهای محوری ، کمپرسورهای چرخشی پویا هستند که از آرایه های ایرفویل های فن مانند برای فشرده سازی تدریجی سیال استفاده می کنند. آنها در مواردی که سرعت جریان بالا یا طراحی فشرده مورد نیاز است استفاده می شوند.

آرایه های ایرفویل ها در ردیف ها ، معمولاً به صورت جفت قرار می گیرند: یکی چرخشی و دیگری ساکن. ایرفویل های چرخان که به پره یا روتور نیز معروف هستند ، مایع را تسریع می کنند. ایرفویل های ثابت ، که به آنها استاتور یا پره نیز گفته می شود ، جهت جریان سیال را کند و تغییر مسیر داده و آن را برای پره های روتور مرحله بعدی آماده می کند.کمپرسورهای محوری تقریباً چند مرحله ای هستند و سطح مقطع عبور گاز در طول کمپرسور کاهش می یابد تا یک عدد ماخ محوری مطلوب را حفظ کند. فراتر از حدود ۵ مرحله یا نسبت فشار ۴: ۱ ، یک کمپرسور کار نخواهد کرد مگر اینکه دارای ویژگی هایی مانند پره های ثابت با زوایای متغیر (معروف به پره های راهنمای ورودی متغیر و استاتورهای متغیر) ، توانایی اجازه خروج هوا از قسمت در امتداد کمپرسور (معروف به خونریزی بین مرحله ای) و تقسیم شدن به بیش از یک مجموعه گردان (به عنوان مثال به عنوان قرقره دوقلو معروف است).

کمپرسورهای محوری می توانند راندمان بالایی داشته باشند. در حدود ۹۰٪ پلی تروپیک در شرایط طراحی خود. با این حال ، آنها نسبتاً گران هستند ، به تعداد زیادی اجزا ، تحمل محکم و مواد با کیفیت بالا نیاز دارند. کمپرسورهای محوری در موتورهای توربین گازی متوسط تا بزرگ ، ایستگاه های پمپاژ گاز طبیعی و برخی از کارخانه های شیمیایی استفاده می شوند.

باز یا نیمه هرمتیک:

اگر کمپرسورهای مورد استفاده در سیستم های تبرید باید سالها بدون سرویس کار کنند ، باید نشتی نزدیک به صفر داشته باشند تا از گم شدن مبرد جلوگیری شود. این امر مستلزم استفاده از مهر و موم های بسیار م ،ثر یا حتی حذف همه مهر و موم ها و دهانه ها برای ایجاد یک سیستم هرمتیک است. این کمپرسورها اغلب به صورت هرمتیک ، باز یا نیمه هرمتیک توصیف می شوند تا نحوه محصور شدن کمپرسور و نحوه قرارگیری موتور در رابطه با گاز یا بخار فشرده شده را توصیف کنند. برخی از کمپرسورهای خارج از خدمات تبرید نیز ممکن است تا حدی به صورت هرمتی مهر و موم شوند ، به طور معمول هنگام حمل گازهای سمی ، آلاینده یا گران قیمت ، اکثر برنامه های کاربردی غیر برودتی در صنعت پتروشیمی است.

در کمپرسورهای هرمتیک و نیمه هرمتیک ، کمپرسور و موتور محرک کمپرسور یکپارچه شده و در داخل پاکت گاز تحت فشار سیستم کار می کنند. موتور برای کارکردن و خنک شدن توسط گاز مبرد در حال فشرده سازی طراحی شده است. کمپرسورهای باز دارای یک موتور خارجی هستند که شفت را از طریق بدنه کمپرسور عبور داده و برای حفظ فشار داخلی به مهر و موم های دوار در اطراف شفت تکیه می کنند.

تفاوت بین هرمتیک و نیمه هرمتیک این است که هرمتیک از یک پوشش فولادی جوش داده شده یک تکه استفاده می کند که برای تعمیر باز نمی شود. اگر هرمتیک شکست بخورد ، به سادگی با یک واحد جدید جایگزین می شود. یک نیمه هرمتیک از یک پوسته فلزی ریخته گری بزرگ با روکش های واشر دار با پیچ استفاده می کند که می توان آنها را برای جایگزینی اجزای موتور و کمپرسور باز کرد.

مزیت اصلی هرمتیک و نیمه هرمتیک این است که هیچ راهی برای نشت گاز از سیستم وجود ندارد. مزایای اصلی کمپرسورهای باز این است که می توانند توسط هر منبع قدرت محرکه رانده شوند و اجازه می دهد مناسب ترین موتور برای کاربرد انتخاب شود ، یا حتی منابع قدرت غیر الکتریکی مانند موتور احتراق داخلی یا توربین بخار ، و ثانیاً موتور کمپرسور باز را می توان بدون بازکردن قسمتی از سیستم مبرد سرویس کرد.

یک سیستم تحت فشار باز مانند کولر خودرو می تواند بیشتر در معرض نشت گازهای عملیاتی خود باشد. سیستم های باز برای روان پاشیدن اجزای پمپ و مهر و موم به روان کننده موجود در سیستم متکی هستند. اگر مکرراً به اندازه کافی کار نکند ، روان کننده روی مهر و موم ها به آرامی تبخیر می شود و سپس مهر و موم ها شروع به نشت می کنند تا سیستم دیگر کار نکند و باید دوباره شارژ شود. در مقایسه ، یک سیستم هرمتیک یا نیمه هرمتیک می تواند سالها بدون استفاده بماند و معمولاً می تواند در هر زمان بدون نیاز به تعمیر و نگهداری و یا از دست دادن فشار سیستم مجدداً راه اندازی شود. حتی مهر و موم های روانکاری شده نیز به مرور زمان مقدار کمی گاز را نشت می کنند ، به ویژه اگر گازهای تبرید در روغن روان کننده محلول باشند ، اما اگر مهر و موم ها به خوبی ساخته و نگهداری شوند ، این ضرر بسیار کم است.

عیب کمپرسورهای هرمتیک این است که درایو موتور قابل تعمیر یا نگهداری نیست و در صورت خرابی موتور باید کل کمپرسور تعویض شود. معایب دیگر این است که سیم پیچ های سوخته می توانند کل سیستم ها را آلوده کرده و در نتیجه نیاز به پمپاژ کامل سیستم و تعویض گاز داشته باشند (این امر در کمپرسورهای نیمه هرمتیک که موتور در مبرد کار می کند نیز اتفاق می افتد). به طور معمول ، کمپرسورهای هرمتیک در کالاهای مصرفی ارزان قیمت مونتاژ کارخانه ای استفاده می شوند که هزینه تعمیر و نیروی کار در مقایسه با ارزش دستگاه بالا است ، و خرید یک دستگاه یا کمپرسور جدید مقرون به صرفه تر خواهد بود. کمپرسورهای نیمه هرمتیک در سیستم های سرمایشی و تهویه مطبوع متوسط تا بزرگ مورد استفاده قرار می گیرند ، جایی که تعمیر و/یا ترمیم کمپرسور در مقایسه با قیمت جدید ارزان تر است. ساخت کمپرسور هرمتیک ساده تر و ارزان تر از کمپرسور نیمه هرمتیک یا باز است.

ترمودینامیک فشرده سازی گاز:

یک کمپرسور را می توان به صورت داخلی برگشت پذیر و آدیاباتیک ایده آل کرد ، بنابراین یک دستگاه حالت پایدار ایزنتروپیک است ، به این معنی که تغییر آنتروپی ۰ است. [۲۵] با تعریف چرخه فشرده سازی به عنوان ایزنتروپیک ، می توان به کارآیی ایده آل برای این فرآیند دست یافت و عملکرد مطلوب کمپرسور را می توان با عملکرد واقعی دستگاه مقایسه کرد. فشرده سازی ایزوتروپیک همانطور که در کد ASME PTC 10 استفاده می شود به یک فرآیند فشرده سازی برگشت پذیر و آدیاباتیک اشاره دارد

کارآیی ایزنتروپیک کمپرسورها:

h_{1} is the enthalpy at the initial state

{\displaystyle h_{2a}}h_{2a} is the enthalpy at the final state for the actual process

{\displaystyle h_{2s}}h_{2s} is the enthalpy at the final state for the isentropic process

به حداقل رساندن کار مورد نیاز کمپرسور:

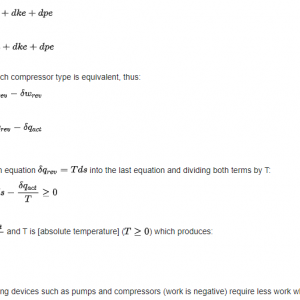

مقایسه کمپرسورهای برگشت پذیر با برگشت ناپذیر

مقایسه شکل دیفرانسیل تعادل انرژی برای هر دستگاه

اجازه دهید

کمپرسور واقعی:

or

{\displaystyle w_{rev}\geq w_{act}}w_{{rev}}\geq w_{{act}}

بنابراین ، دستگاه های پرمصرف مانند پمپ ها و کمپرسورها (کار منفی است) در صورت کارکرد برگشت پذیر نیاز به کار کمتری دارند.

تأثیر سرمایش در طول فرآیند فشرده سازی:

فرایند ایزنتروپیک: شامل خنک شدن نیست ،

فرآیند پلی تروپیک: شامل مقداری خنک کننده است

فرآیند همدما: شامل حداکثر خنک کننده است

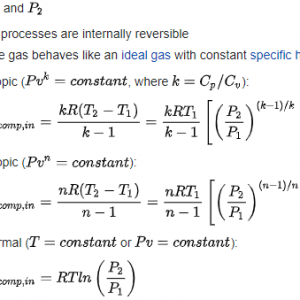

با فرض های زیر کار مورد نیاز کمپرسور برای فشرده سازی گاز از {\ displaystyle P_ {1}} P_ {1} به {\ displaystyle P_ {2}} P_ {2} برای هر فرآیند به شرح زیر است:

مفروضات:

فشرده می کند ، نتایج نشان می دهد که فشرده سازی isentropic ({\ displaystyle Pv^ {k} = ثابت} Pv^{k} = ثابت) بیشترین کار را انجام می دهد و فشرده سازی هم دما ({\ displaystyle T = ثابت} T = ثابت یا {\ displaystyle Pv = ثابت} Pv = ثابت) به حداقل مقدار نیاز دارد کار در. برای فرآیند چند قطبی ({\ displaystyle Pv^{n} = ثابت} Pv^{n} = ثابت) کار با کاهش دما ، n ، با افزایش رد حرارت در طول فرآیند فشرده سازی کاهش می یابد. یکی از روشهای معمول خنک کننده گاز در هنگام فشرده سازی استفاده از جلیقه های خنک کننده در اطراف محفظه کمپرسور است.

کمپرسورها در چرخه های ترمودینامیکی ایده آل

- چرخه رانکین ایده آل ۱-> 2 فشرده سازی ایزنتروپیک در یک پمپ

- چرخه کارنو ایده آل ۴-> 1 فشرده سازی ایزنتروپیک

- چرخه ایده آل اتو ۱-> 2 فشرده سازی ایزنتروپیک

- چرخه دیزل ایده آل ۱-> 2 فشرده سازی ایزنتروپیک

- چرخه ایده آل برایتون ۱-> 2 فشرده سازی ایزنتروپیک در کمپرسور

- چرخه تبرید تراکم بخار ایده آل ۱-> 2 فشرده سازی ایزنتروپیک در کمپرسور

توجه: مفروضات isentropic فقط با چرخه های ایده آل قابل اجرا هستند. چرخه های دنیای واقعی به دلیل ناکارآمد بودن کمپرسورها و توربین ها دارای ضررهای ذاتی هستند. سیستم دنیای واقعی واقعاً ایزنتروپیک نیست ، بلکه برای اهداف محاسبه به عنوان ایزنتروپیک ایده آل شده است.

فشرده سازی گاز باعث افزایش دمای آن می شود.

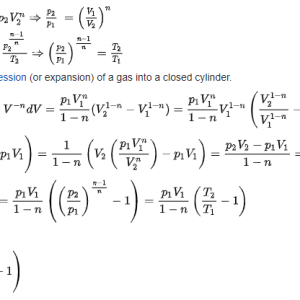

For a polytropic transformation of a gas:

The work done for polytropic compression (or expansion) of a gas into a closed cylinder.

که در آن p فشار است ، V حجم است ، n مقادیر متفاوتی را برای فرایندهای فشرده سازی مختلف در نظر می گیرد (به زیر مراجعه کنید) و ۱ و ۲ به حالتهای اولیه و نهایی اشاره دارد.

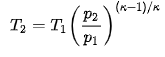

آدیاباتیک:

این مدل فرض می کند که هیچگونه انرژی (گرما) به گاز در حین فشرده سازی منتقل نمی شود و تمام کارهای تأمین شده به انرژی داخلی گاز اضافه می شود و در نتیجه دما و فشار افزایش می یابد. افزایش دمای نظری عبارت است از: [۲۷]

{\ displaystyle T_ {2} = T_ {1} \ left ({\ frac {p_ {2}} {p_ {1}}} \ right)^{(\ kappa -1)/\ kappa}} {\ displaystyle T_ {2} = T_ {1} \ left ({\ frac {p_ {2}} {p_ {1}}} \ right)^{(\ kappa -1)/\ kappa}}

با T1 و T2 در درجه های Rankine یا kelvins ، p2 و p1 فشارهای مطلق و {\ displaystyle \ kappa =} {\ displaystyle \ kappa =} نسبت گرمای خاص (تقریبا ۱٫۴ برای هوا) است. افزایش نسبت هوا و دما به این معنی است که فشرده سازی از یک نسبت ساده فشار به حجم پیروی نمی کند. این کارآیی کمتری دارد ، اما سریع است. فشرده سازی یا انبساط آدیاباتیک هنگامی که کمپرسور دارای عایق خوب ، حجم گاز زیاد یا مقیاس زمانی کوتاه (یعنی سطح توان بالا) باشد ، زندگی واقعی را شبیه سازی می کند. در عمل همیشه مقدار مشخصی از گرما از گاز فشرده خارج می شود. بنابراین ، ساختن یک کمپرسور آدیاباتیک کامل مستلزم عایق حرارتی کامل تمام قسمتهای دستگاه است. به عنوان مثال ، حتی لوله فلزی پمپ لاستیک دوچرخه هنگام فشرده شدن هوا برای پر کردن یک تایر داغ می شود. رابطه بین دما و نسبت فشرده سازی که در بالا توضیح داده شد بدین معناست که مقدار {\ displaystyle n} n برای یک فرآیند آدیاباتیک {\ displaystyle \ kappa} \ kappa (نسبت گرمای خاص) است.

ایزوترمال:

این مدل فرض می کند که گاز فشرده در طول فرآیند فشرده سازی یا انبساط در دمای ثابت باقی می ماند. در این چرخه ، انرژی داخلی به همان میزان گرما از سیستم خارج می شود که توسط کار مکانیکی فشرده سازی به آن اضافه می شود. فشرده سازی یا انبساط همدما گرمایی را زمانی شبیه تر می کند که کمپرسور دارای سطح تبادل حرارت زیاد ، حجم گاز کوچک یا مقیاس طولانی مدت (یعنی سطح توان کوچک) باشد. کمپرسورهایی که از خنک کننده بین مرحله ای بین مراحل فشرده سازی استفاده می کنند ، به فشرده سازی کامل ایزوترمال نزدیکتر هستند. با این حال ، با دستگاه های عملی فشرده سازی کامل ایزوترمال امکان پذیر نیست. به عنوان مثال ، مگر اینکه تعداد بیشماری مراحل فشرده سازی با اینترکولرهای مربوطه داشته باشید ، هرگز به فشرده سازی کامل ایزوترمال دست نخواهید یافت.

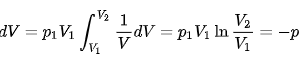

برای یک فرآیند همدما ، {\ displaystyle n} n برابر ۱ است ، بنابراین مقدار انتگرال کار برای یک فرآیند ایزوترمال عبارت است از:

{\ displaystyle W = \ int _ {V_ {1}}^{V_ {2}} pdV = p_ {1} V_ {1} \ int _ {V_ {1}}^{V_ {2}} {\ frac {1} {V}} dV = p_ {1} V_ {1} \ ln {\ frac {V_ {2}} {V_ {1}}} =-p_ {1} V_ {1} \ ln \ چپ ( {\ frac {p_ {2}} {p_ {1}}} \ right)} {\ displaystyle W = \ int _ {V_ {1}}^{V_ {2}} pdV = p_ {1} V_ {1 } \ int _ {V_ {1}}^{V_ {2}} {\ frac {1} {V}} dV = p_ {1} V_ {1} \ ln {\ frac {V_ {2}} {V_ {1}}} =-p_ {1} V_ {1} \ ln \ left ({\ frac {p_ {2}} {p_ {1}}} \ right)}

هنگامی که مورد ارزیابی قرار می گیرد ، مشخص می شود که کار همدما کمتر از کار آدیاباتیک است.

پلی تروپیک:

این مدل هم افزایش دما در گاز و هم برخی از دست دادن انرژی (گرما) را برای اجزای کمپرسور در نظر می گیرد. این فرض را بر این می گذارد که گرما ممکن است وارد سیستم شود یا از آن خارج شود و کار شافت ورودی می تواند هم به عنوان افزایش فشار (معمولاً کار مفید) و هم افزایش دما در بالای آدیاباتیک (معمولاً تلفات ناشی از بازده چرخه) ظاهر شود. بازده فشرده سازی سپس نسبت افزایش دما در نظری ۱۰۰ درصد (آدیاباتیک) در مقابل واقعی (پلی تروپیک) است. فشرده سازی پلی تروپیک از مقدار {\ displaystyle n} n بین ۰ (یک فرایند فشار ثابت) و بی نهایت (یک فرایند حجم ثابت) استفاده می کند. در مورد معمولی که تلاش می شود گاز متراکم شده توسط یک فرآیند تقریبا آدیاباتیک خنک شود ، مقدار {\ displaystyle n} n بین ۱ و {\ displaystyle \ kappa} \ kappa خواهد بود.

فشرده سازی مرحله ای:

در مورد کمپرسورهای گریز از مرکز ، در حال حاضر طرح های تجاری از نسبت تراکم بیش از ۳٫۵ به ۱ در هر مرحله (برای یک گاز معمولی) تجاوز نمی کنند. از آنجا که فشرده سازی دما را افزایش می دهد ، گاز فشرده باید بین مراحل خنک شود تا فشرده سازی کمتر آدیاباتیک و ایزوترمال بیشتر شود. کولرهای بین مرحله ای (اینترکولرها) معمولاً منجر به تراکم نسبی می شود که در جداکننده های بخار و مایع حذف می شود.

در مورد کمپرسورهای کوچک رفت و برگشتی ، فلایویل کمپرسور ممکن است یک فن خنک کننده را هدایت کند که هوای محیط را از طریق اینترکولر کمپرسور دو مرحله ای یا بیشتر هدایت می کند.

از آنجا که کمپرسورهای اسکرو می توانند از روان کننده خنک کننده برای کاهش افزایش دما از فشرده سازی استفاده کنند ، اغلب از نسبت تراکم ۹ به ۱ فراتر می روند. به عنوان مثال ، در یک کمپرسور غواصی معمولی هوا در سه مرحله فشرده می شود. اگر نسبت فشاری هر مرحله ۷ به ۱ باشد ، کمپرسور می تواند ۳۴۳ برابر فشار اتمسفر (۷ × ۷ ۷ ۷ = ۳۴۳ اتمسفر) خروجی دهد. (۳۴۳ اتمسفر یا ۳۴٫۸ مگاپاسکال یا ۵٫۰۴ ksi).

موتورهای درایو:

گزینه های زیادی برای موتور تغذیه کننده کمپرسور وجود دارد:

توربین های گازی به کمپرسورهای جریان محوری و گریز از مرکز که بخشی از موتورهای جت هستند ، نیرو می دهند.

توربین های بخار یا توربین های آبی برای کمپرسورهای بزرگ امکان پذیر است.

موتورهای الکتریکی برای کمپرسورهای استاتیک ارزان و بی صدا هستند. موتورهای کوچک مناسب برای برق خانگی از جریان متناوب تک فاز استفاده می کنند. موتورهای بزرگتر فقط در مواردی قابل استفاده هستند که منبع تغذیه متناوب الکتریکی سه فاز صنعتی وجود داشته باشد.

موتورهای دیزلی یا موتورهای بنزینی برای کمپرسورهای قابل حمل و کمپرسورهای پشتیبانی کننده مناسب هستند.

در خودروها و انواع دیگر خودروها (از جمله هواپیماهای پیستونی ، قایق ها ، کامیون ها و غیره) ، با فشرده سازی هوای ورودی می توان خروجی موتورهای دیزلی یا بنزینی را افزایش داد ، به طوری که سوخت بیشتری در هر چرخه قابل سوزاندن است. این موتورها می توانند با استفاده از نیروی میل لنگ خود (که به عنوان سوپرشارژر شناخته می شود) کمپرسورها را تغذیه کنند ، یا از گاز خروجی خود برای حرکت توربین متصل به کمپرسور استفاده کنند (این مجموعه به عنوان توربوشارژر معروف است).

روغن کاری:

کمپرسورهایی که توسط موتور الکتریکی حرکت می کنند را می توان با استفاده از VFD یا اینورتر قدرت کنترل کرد ، با این حال بسیاری از کمپرسورهای هرمتیک و نیمه هرمتیک تنها در محدوده ای یا با سرعت ثابت می توانند کار کنند ، زیرا ممکن است شامل پمپ های روغن داخلی باشند. پمپ روغن داخلی به همان شفت متصل کننده کمپرسور متصل شده و روغن را به کمپرسور و یاتاقان های موتور وارد می کند. در سرعتهای پایین ، مقادیر کافی روغن به بلبرینگ نمی رسد ، در نهایت منجر به خرابی بلبرینگ می شود ، در حالی که در سرعتهای بالا ممکن است مقادیر بیش از حد روغن از یاتاقانها و کمپرسور از بین رفته و به طور بالقوه در اثر تخلیه پاشیده شود. در نهایت روغن تمام می شود و یاتاقان ها بدون روغن کاری می شوند که منجر به خرابی می شود و روغن ممکن است مبرد ، هوا یا سایر گازهای کار را آلوده کند.

برنامه های کاربردی:

کمپرسورهای گازی در کاربردهای مختلفی مورد استفاده قرار می گیرند که در آن فشارهای بیشتر یا حجم گاز کمتر مورد نیاز است:

در انتقال خط لوله گاز طبیعی تصفیه شده از محل تولید به مصرف کننده ، یک کمپرسور توسط موتور تغذیه می شود که از گاز جریان یافته از خط لوله تغذیه می کند. بنابراین ، هیچ منبع تغذیه خارجی لازم نیست.

پالایشگاه های نفت ، کارخانه های فرآوری گاز طبیعی ، کارخانه های پتروشیمی و شیمیایی و کارخانه های بزرگ صنعتی مشابه نیاز به فشرده سازی برای گازهای متوسط و محصول نهایی دارند.

تجهیزات تبرید و تهویه مطبوع از کمپرسورها برای انتقال حرارت در چرخه مبرد استفاده می کنند (به تبرید تراکم بخار مراجعه کنید).

سیستم های توربین گازی هوای احتراق ورودی را فشرده می کنند.

گازهای تصفیه شده یا تولید شده با حجم کم نیاز به فشرده سازی برای پر کردن سیلندرهای فشار قوی برای مصارف پزشکی ، جوشکاری و سایر موارد دارد.

فرآیندهای مختلف صنعتی ، تولیدی و ساختمانی برای تغذیه ابزارهای پنوماتیک به هوای فشرده نیاز دارند.

در تولید و قالب گیری بطری ها و ظروف پلاستیکی PET.

برخی از هواپیماها برای حفظ فشار کابین در ارتفاع به کمپرسور نیاز دارند.

برخی از انواع موتورهای جت – مانند توربوجت و توربوفن – هوای مورد نیاز برای احتراق سوخت را فشرده می کنند. توربین های موتور جت به کمپرسور هوای احتراق نیرو می دهد.

در غواصی زیر آب ، دستگاه تنفس مستقل ، اکسیژن درمانی هیپرباریک و سایر تجهیزات پشتیبانی از زندگی ، کمپرسورها گاز تنفسی تحت فشار را مستقیم یا از طریق ظروف ذخیره گاز با فشار بالا ، مانند سیلندرهای غواصی ، ارائه می دهند.در غواصی سطحی ، معمولاً از کمپرسور هوا برای تامین هوای کم فشار (۱۰ تا ۲۰ بار) برای تنفس استفاده می شود.

زیردریایی ها از کمپرسور برای ذخیره هوا برای استفاده بعدی در جابجایی آب از محفظه های شناوری برای تنظیم شناوری استفاده می کنند.

توربوشارژرها و سوپرشارژرها کمپرسورهایی هستند که با افزایش جریان جرمی هوا در داخل سیلندر ، عملکرد موتور احتراق داخلی را افزایش می دهند ، بنابراین موتور می تواند سوخت بیشتری بسوزاند و در نتیجه قدرت بیشتری تولید می کند.

وسایل نقلیه حمل و نقل ریلی و سنگین از هوای فشرده برای کارکردن ترمز وسایل نقلیه ریلی یا جاده ای – و سایر سیستم ها (درها ، برف پاک کن شیشه جلو ، موتور ، کنترل گیربکس و غیره) استفاده می کنند.

ایستگاه های خدمات و تعمیرگاه های خودرو از هوای فشرده برای پر کردن لاستیک های پنوماتیک و ابزارهای پنوماتیک قدرت استفاده می کنند.

پیستون های آتش نشانی و پمپ های حرارتی برای گرم کردن هوا یا سایر گازها وجود دارند و فشرده سازی گاز تنها وسیله ای برای این منظور است.

کمپرسورهای لوب چرخشی اغلب برای تأمین هوا در خطوط انتقال پنوماتیک برای پودر یا جامدات استفاده می شوند. فشار رسیده می تواند از ۰٫۵ تا ۲ بار گرم متغیر باشد.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.